「ERP」とは?

一文で見抜く&ldquo ;ERP”。

企業におけるERPの成熟した応用は、企業が雄大なビジョンと目標を持つことを要求するだけでなく、企業が着実に基礎的な管理を行うことを要求する。

“世の中には救世主はいないし、霊薬も存在しない&rdquo ;。デジタル化技術やパラダイムとして、ERPは新潮ではありませんが、決して時代遅れではありません。これを使用すれば、企業は時間、効率、コスト、透明化、敏捷性などの急速な向上を得ることができ、企業競争力の重要な構成要素にもなる。

一、ERPとは何ですか?

ERP(エンタープライズリソース計画)とは、情報技術に基づいて構築され、体系化された管理思想を用いて、企業意思決定層及びその従業員に意思決定実行手段を提供する管理プラットフォームを指す。ERPはソフトウェアだけでなく、企業内部資源と企業関連外部資源の統合を実現する管理思想である。ソフトウェアを通じて企業の人、財、物、産、供給、販売及び相応の物流、情報流、資源流、管理流などを緊密に統合し、資源の最適化と共有を実現する、これがERPである。p>

二、ERP定義

E:Enterprise

は、会社、株式会社、民間企業、パートナー企業、さらには非営利組織、政府機関を含む。

R:Resource

企業運営のすべての対象、例えば人、財、物、組織機構、管理制度、社会関係など。実際の物質資源であってもよいし、時間、情報などの仮想的なものであってもよい。

P:Planning

企業のさまざまな有限リソースを中心に行われている、計画を中心とした予測、計算、実行、検査、改善などの一連の作業。計画には、販売運営計画、主生産計画、資材需要計画、作業場作業計画、資金計画、購買計画、人的資源計画などが含まれる。

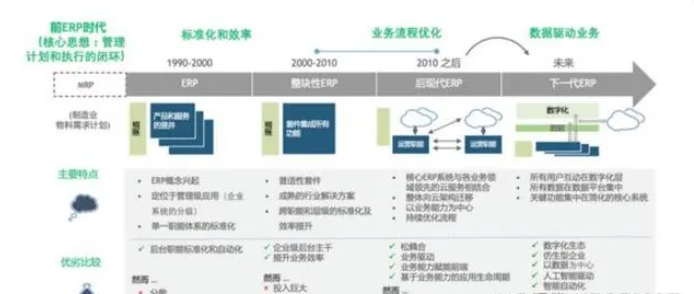

三、ERPの発展過程

1930年代:MISシステム段階では、企業の在庫管理は主に大量の生データを記録し、照会をサポートし、集約するなどの方面の仕事であった。

1950年代:定期MRP(材料需要計画)は製品構造を通じてすべての材料の需要をリンクし、材料需要を独立需要と非独立需要に区分し、そして時間区分の概念を材料の発明状態データに導入し、製品構成を管理し、コンピュータの演算能力とシステムを借りて顧客注文、在庫材料、製品構成の管理能力、顧客注文に基づく実現製品構成表に基づいて資材所要量計画を展開して計算します。在庫削減を実現し、在庫の管理目標を最適化する。

1970年代:材料需要計画に基づいて、増加した投入と産出制御(すなわち会社の検証、実行、制御)の閉ループMRP。

1980年代:MRP II(MRPは計画材料要求の中で企業の生産センター、加工工数、生産能力などの方面の管理を増加して、コンピュータの生産スケジューリングを実現する機能)、同時に財務の機能を網羅して、企業の中でコンピュータを核心とする閉ループ管理システムを形成して、この管理システムはすでに動的に生産、供給、販売のすべての生産過程を監察することができる。

1990年代:ERP(企業資源計画):MRP IIソフトウェアと企業財務管理ソフトウェアの基礎の上で開発して、材料管理、財務管理、価値管理と人的資源を企業業績の上に結合して、最大限に企業資源を利用して効率を高めて、企業に協力してJIT管理の全面、品質管理と生産資源のスケジューリング管理と政策決定を補助する機能を実現する。

1990年代後半:企業内管理のほか、ERPの拡張により企業の外部情報が管理され、CRM(カスタマー・リレーションシップ・マネジメント)、SCM(サプライチェーン・マネジメント)、その他の最も一般的なシステム情報が開発された。効率を高め、企業の知識を共有し、蓄積します。

21世紀初頭に入って:ERP II(ERPの基礎の上で外部情報の社内管理に対するフィードバックを増加した)、社内と会社間の協力運営と財務プロセスを支持し、最適化し、顧客と株主のために価値を創造する。ビジネス戦略、および特定の産業分野に対するアプリケーションシステム統合。つまり、社内管理に対する会社の受注の影響だけでなく、企業の顧客の運営が会社に与える影響も見なければなりません。これは、シンプルなERPソフトウェアにGRM(カスタマリレーションシップ管理)とSCM(サプライチェーン管理)ソフトウェアを加えた大きな進歩です。

四、ERPの管理思想:

看板管理、定時制生産、リーン生産、敏捷製造、拘束理論、バリューチェーン、付加価値チェーン、最適化生産技術、作業管理、先進計画と排出に基づく。

五、ERPのコア価値:

-

生産性の向上:コアビジネスプロセスの簡素化と自動化により、企業のすべてのスタッフがより少ないリソースでより多くのタスクを実行できるようになります。

-

洞察力を深化させる:情報の孤島を取り除き、統一的な真実なデータソースを構築し、任務の重要な業務問題を迅速に解決する。

-

迅速なレポート作成プロセス:ビジネス・レポートと財務レポートを迅速に生成し、結果を簡単に共有します。洞察に基づいてリアルタイムで行動し、パフォーマンスを向上させます。

-

リスクの低減:業務の可視性と制御性を最大限に高め、法規要件の遵守、リスクの予測と防止を確保する。

-

ITのシンプル化:1つのデータベースの統合型ERPアプリケーション(または低コード構築)を使用することで、企業はITをシンプル化し、すべての従業員がより簡単に作業できるようになります。

-

柔軟性の向上:効率的な運用とリアルタイムデータへの常時アクセスを実現することで、企業は新しい機会を迅速に発見し、応答することができます。

六、ERP実施効果

1、運営視点

-

市場競争力を高め、販売収入を増やす、

-

プロセスを規範化し、剣帝はコストを管理し、在庫回転率を高め、資金占用コストを下げる、資産管理レベルを高め、安定的、リーン化生産をサポートし、生産コスト、管理費用、販売費用を合理的に下げる、

-

資源を統合、最適化し、資金集中管理制御を実現し、リスク管理能力を増強する。

2、ビジネスプロセスの視点

-

管理レベルを減らし、プロセス効率を高め、企業内部管理を規範化し、現代企業管理制度を建設する。p>

-

グループ内の企業連携を促進し、管理運営効率を向上させる、

- <p data−from−paste=“1”>データ標準と符号化体系を規範化する、</p>

-

ビジネス情報と財務情報を正確かつ包括的かつタイムリーに統合し、意思決定と内部統制を管理することをサポートします。

3、革新と学習の視点

-

グループ範囲内の管理制度を規範化し、統一し、グループ管理の革新を促進する、

-

反復的な作業の自動化を高め、革新的な経営と管理活動に従事する時間を増やすことができます

-

人的資源管理と従業員満足度の向上、

-

グループ内の人材管理を共有し、人的資源戦略管理能力を向上強化する。

4、ビジネスパートナー視点

-

資源とバリューチェーンを統合し、市場の反応速度を向上させる、

-

より包括的で深い顧客管理を実現し、顧客満足度を高める、

-

統一されたサプライヤ集中管理システムを構築する、

-

国際と連携し、海外拡張策を支援し、グループの協調発展能力を高める

-

サプライチェーン全体の協同計画、生産能力の最大化利用

<h 3 class=「pgc-h-arrow-right」data-from-paste=「1」data-diagnose-id=「74 ee 85 d 8 df 4 fb 6 e 906 b 02 b 174 ec 21 beb」>七、ERP常用基礎モジュール

-

製造

-

サプライチェーン管理

-

販売管理

-

アセットマネジメント

-

研究開発とエンジニアリング

-

財務管理

-

システムサービス

-

ソース探しと調達

エンタープライズレベルの低コードワンストップ開発:販売管理、材料管理、生産管理、品質管理、物流管理、設備管理、顧客サービス、書類管理、人的資源管理、財務会計、資金管理、資産管理、不動産管理、プロジェクト管理、ワークフロー管理、企業戦略管理など、OA、CRM、MES、売上高などの他の新規需要アプリケーションモジュール。

八、ERP名詞解釈

MPS:マスタープロダクションスケジュール(Master Production Schedule)

は、特定の最終製品ごとに特定の期間にわたって生産される数量を決定する計画である。ここでの最終製品とは、企業にとって最終的に完成し、出荷される完成品のことであり、製品の品種、型番まで具体的に行う必要がある。ここでの具体的な時間帯は、通常週単位であり、場合によっては日、週、月であってもよい。主生産計画では、何を生産し、どの期間に産出すべきかを詳細に規定しています。彼は独立需要計画です。主生産計画は顧客契約と市場予測に基づいて、経営計画または生産大綱中の製品シリーズを具体化し、材料需要計画を展開する主な根拠となり、総合計画から具体計画への移行の承上啓下の役割を果たす。

MRP:資材所要量計画(Material Requirement Planning)

材料計画担当者または在庫管理担当者を中心とした材料需要計画体系であり、そのカバー範囲は材料管理のブロックのみである。主に非独立性需要(依存性需要)特性の在庫管理に使用される。資材所要量計画(MRP)は、予測と顧客受注に基づいて生産計画をスケジュールし、効率性と大量生産を最大化して単位コストを削減するために設計されたプッシュシステムです。実際と予測の需要の組合せを満たすために生産を計画、スケジュール、管理します。製造オーダはマスター計画生産(MPS)から出荷され、MRP計画でのオーダ経由で&ldquo ;プッシュ&rdquo ;工場現場及び在庫へ。企業の在庫と生産の効率的な管理を実現する。

MRP II(Manufacturing Resources Planning II)

<p data-from-paste=“1”>製造資源計画を活動の核心とし、企業管理循環の動作を促し、最も効果的な企業経営を達成する。そのカバー範囲は全体の生産経営システムを含み、経営目標、販売企画、財務企画、生産企画、材料需要計画、購買管理、現場管理、輸送管理、業績評価などの各方面を含む。は企業資源計画ERPの核心テーマである。

BOM:BOM:BOM(Bill of Material)

BOM、つまりデータフォーマットで製品構造を記述するファイルであり、コンピュータが識別できる製品機構データファイルであり、ERPの主導的なファイルでもある。BOMはシステムに製品構造を識別させ、企業の各業務を連絡し、コミュニケーションする絆でもある。ERPシステムにおけるBOMの種類は主に5種類を含む:インデントBOM、まとめBOM、コントラスト用BOM、コストBOM、計画BOM。

SCM:サプライチェーン管理(Supply Chain Management)

SCMは、サプライチェーンにおけるサプライヤからエンドユーザーまでの物流の計画と制御などの機能を実行する統合された管理思想と方法です。単一の企業の視点から見ると、企業は上、下流のサプライチェーン関係を改善することによって、サプライチェーンにおける情報フロー、物流、資金フローを統合し、最適化し、企業の競争優位性を獲得することを指す。SCMによる企業サプライチェーンの管理は、供給、需要、原材料調達、市場、生産、在庫、注文、流通出荷などの管理であり、生産から出荷、サプライヤーのサプライヤーから顧客の顧客までのすべての一環を含む。

MTS:顧客からの注文を受ける前に在庫生産(Make To Stock)向けに製品生産を完了している生産タイプ。

MTO:受注生産(Make To Order)向け製品は、受注金を受け取るために設計されています。注文を受けてから品目を購入し、生産します。

ATO:受注指向組立(Assemble To Order)とは、顧客の注文を受ける前に汎用部品を生産して在庫に保管し、顧客の注文を受けてから最終製品に組み立てることを意味します。

ETO:受注指向設計(Engineering To Order)顧客の受注後、顧客ニーズを定義して製品を設計する。